چگونه میتوان از تجهیزات ابزار دقیق برای کاهش هزینههای تولید استفاده کرد؟

How to Use Instrumentation Equipment to Reduce Production Costs

*تمام حقوق این مقاله برای سازه گستر پایتخت محفوظ است

در این مقاله، یاد میگیرید چگونه تجهیزات ابزار دقیق باعث بهینهسازی فرآیندهای تولید، کاهش هزینههای انرژی و افزایش بهرهوری در صنایع مختلف میشوند.

واژگان کلیدی: ابزار دقیق- تجهیزات ابزار دقیق- کاهش هزینههای تولید- کنترل فرآیند- بهینهسازی مصرف انرژی- کاهش ضایعات- حسگرهای دما و فشار- دبیسنج- ابزار دقیق صنعتی- نگهداری پیشگیرانه- پایش وضعیت تجهیزات- مدیریت فرآیندهای صنعتی- ابزار دقیق و تولید- بهبود کیفیت تولید- ابزار دقیق در صنایع

کاهش هزینههای تولید، همیشه دغدغهای اصلی برای صنایع مختلف بوده است. از کارخانههای فولاد و پتروشیمی گرفته تا صنایع غذایی و خودروسازی، همه بهدنبال یافتن راهکارهایی هستند که هزینههای تولید را به حداقل برسانند و در عین حال، کیفیت محصول را حفظ یا حتی ارتقا دهند.

در این مسیر، ابزار دقیق نقش کلیدی دارد و میتواند بهعنوان یک بازوی اجرایی مهم در کاهش هزینههای تولید عمل کند.

ابزار دقیق چیست؟

ابزار دقیق یا Instrumentation به مجموعهای از تجهیزات و سیستمها گفته میشود که برای اندازهگیری، کنترل و نظارت بر کمیتهای فیزیکی یا شیمیایی در فرآیندهای صنعتی بهکار میروند. این تجهیزات، اطلاعات دقیقی از شرایط محیطی یا فرآیند (مانند دما، فشار، جریان، سطح و ترکیب شیمیایی) به اپراتورها و سیستمهای کنترل ارائه میدهند.

چرا ابزار دقیق اهمیت دارد؟

اگر ابزار دقیق بهدرستی انتخاب و نصب شود، میتواند به صنایع کمک کند:

- بهبود کیفیت محصول – کاهش خطاهای انسانی و افزایش دقت فرآیند

- صرفهجویی در انرژی – کنترل دقیق مصرف انرژی

- افزایش ایمنی – شناسایی سریع شرایط خطرناک

- کاهش هزینههای تعمیر و نگهداری – پایش وضعیت تجهیزات

- کاهش اتلاف مواد اولیه – نظارت مستمر بر مصرف مواد

همه این عوامل در کنار هم باعث میشوند هزینههای کلی تولید کاهش یابد و سودآوری شرکت افزایش پیدا کند.

نگاهی به تأثیر ابزار دقیق در صنایع مختلف

برای درک بهتر، اجازه دهید چند مثال واقعی را بررسی کنیم:

در صنایع پتروشیمی، نصب دبیسنجها (Flow Meters) و آنالایزرها باعث میشود مواد اولیه دقیقتر مصرف شوند و از هدررفت جلوگیری شود.

در صنایع غذایی، حسگرهای دما و pH، کیفیت محصول نهایی را تضمین میکنند و از تولید محصول معیوب جلوگیری میکنند.

در نیروگاههای برق، سیستمهای پایش آنلاین دما و فشار، باعث بهینهسازی مصرف سوخت و کاهش هزینههای انرژی میشوند.

چگونه ابزار دقیق باعث کاهش هزینه میشود؟

پایش و کنترل مستمر: ابزار دقیق دادههای دقیقی از وضعیت فرآیند ارائه میدهد. این دادهها به اپراتور و سیستم کنترل کمک میکند فرآیند را در شرایط بهینه نگه دارد و از مصرف اضافی انرژی یا مواد اولیه جلوگیری کند.

تشخیص سریع خرابی: بسیاری از سیستمهای ابزار دقیق، مجهز به آلارم و هشدار هستند. این هشدارها میتوانند قبل از وقوع خرابی جدی، مشکل را شناسایی کنند و از هزینههای سنگین تعمیرات یا توقف تولید جلوگیری کنند.

کاهش ضایعات: اندازهگیریهای دقیق و کنترلشده به صنایع کمک میکند فقط بهاندازه نیاز از مواد اولیه استفاده کنند و ضایعات را کاهش دهند.

بهینهسازی مصرف انرژی: با اندازهگیری دقیق دما، فشار و دبی، مصرف انرژی بهینه میشود و هزینههای مرتبط کاهش مییابد.

در دنیای امروز، رقابت صنایع بسیار شدید است و هزینههای تولید بهطور مستقیم بر سودآوری و بقای یک کسبوکار تأثیر میگذارد. ابزار دقیق، بهعنوان چشم و گوش کارخانه، اطلاعات حیاتی و دقیق را در اختیار قرار میدهد و بهصنایع کمک میکند تا فرآیندهای خود را هوشمندانه و اقتصادی مدیریت کنند. در ادامه این مقاله، بهطور مفصل بررسی میکنیم که ابزار دقیق چگونه در عمل به کاهش هزینههای تولید کمک میکند، چه تجهیزاتی برای این کار مناسب هستند و چه نکاتی باید در انتخاب و پیادهسازی آنها مد نظر قرار گیرد.

شما می توانید برای خرید و اطلاع از قیمت ابزار دقیق مورد نیاز خود از طریق مشاوره با کارشناسان سازه گستر پایتخت اقدام نمایید.

گروه سازه گستر پایتخت با تکیه بر بیش از 20 سال تجربه و فعالیت به عنوان تامین کننده تجهیزات و ملزومات صنعت برق کشور ( الکتریکال - مکانیکال - ابزار دقیق ) با افتخار آماده خدمت رسانی به فعالان صنعت برق و صاحبان صنایع می باشد.

شماره تماس : 32 20 17 66 - 021

پست الکترونیک: info@sazehgostarsgp.com

نشانی: تهران، میدان فردوسی، کوچه گلپرور، پلاک 20، واحد 25

تعریف ابزار دقیق و کاربردهای آن

ابزار دقیق (Instrumentation) شاخهای از مهندسی و فناوری است که به طراحی، ساخت، نصب، و نگهداری تجهیزاتی میپردازد که برای اندازهگیری و کنترل پارامترهای فرآیندهای صنعتی به کار میروند. این پارامترها میتوانند شامل دما، فشار، دبی، سطح، سرعت، گرانروی، ترکیب گاز، و حتی ویژگیهای شیمیایی مواد باشند.

در بسیاری از صنایع، ابزار دقیق نهتنها نقشی اطلاعاتی دارد، بلکه عملکرد کنترلی نیز ایفا میکند. این یعنی سیستمهای ابزار دقیق میتوانند بهصورت خودکار مقادیر اندازهگیریشده را به سیستمهای کنترل یا واحدهای اجرایی منتقل کرده و باعث واکنش آنی و اصلاح فرآیند شوند.

کاربردهای عمومی ابزار دقیق در صنایع عبارتاند از:

اندازهگیری مستمر و دقیق پارامترهای کلیدی فرآیندها

کنترل خودکار فرآیند با استفاده از حلقههای کنترلی مثل PID

پایش و ثبت اطلاعات تاریخی برای تحلیلهای آماری و تصمیمگیری

افزایش کیفیت محصول از طریق کنترل دقیق فرآیند تولید

ایمنی صنعتی از طریق آشکارسازی نشت گازها، افزایش دما یا فشار، یا نوسانات فرآیندی

پایش وضعیت تجهیزات (Condition Monitoring) برای پیشبینی خرابیها

نمونههایی از تجهیزات ابزار دقیق عبارتاند از:

ترانسمیترهای فشار، دما، جریان و سطح

فلومترها (دبیسنجها)

سنسورهای دما (ترموکوپل، RTD)

سطحسنجها (Ultrasonic، Radar)

آنالایزرهای گاز و مایع

کنترلرهای الکترونیکی یا پنوماتیکی

رکوردرهای دیجیتال و آنالوگ

سیستمهای DCS و PLC

در واقع، هر فرآیند صنعتی که بهصورت خودکار یا نیمهخودکار انجام میشود، ناگزیر به استفاده از ابزار دقیق وابسته است. ابزار دقیق نهتنها «چشم و گوش» یک کارخانه است، بلکه «عقل» تحلیلگر و «دست» کنترلکننده آن نیز محسوب میشود.

پیشنهاد میکنیم « لول ترانسمیتر راداری موج هدایت شونده وگافلکس 81» را مشاهده و مطالعه کنید.

سنسور راداری هدایتشونده VEGAFLEX 81 در اندازهگیری سطح یا لایههای جداسازی مایعات، عملکردی فوقالعاده دارد. این فناوری به دلیل کاربردهای گستردهاش در تقریباً تمامی صنایع، بسیار محبوب و قابل اعتماد است. از قیر تا گاز مایع، چه در مخازن ذخیرهسازی یا لولههای ایستاده، چه در مخازن دوزینگ یا پارکهای مخازن – VEGAFLEX 81 با دقت و قابلیت اطمینان بالا، سطح یا لایههای جداسازی مایعات را اندازهگیری میکند.

تأثیر ابزار دقیق بر کاهش هزینههای تولید

کاهش هزینههای تولید یکی از اهداف راهبردی هر واحد صنعتی است. ابزار دقیق بهعنوان بازوی اطلاعاتی و کنترلی سیستم تولید، تأثیر مستقیمی بر این کاهش دارد. اگر فرآیند بهدرستی نظارت و کنترل نشود، مصرف انرژی افزایش مییابد، مواد اولیه بهصورت ناکارآمد مصرف میشوند و ماشینآلات دچار خرابیهای ناگهانی میشوند. همه این عوامل منجر به افزایش هزینههای عملیاتی میشوند.

نقش ابزار دقیق در کاهش هزینههای تولید به چند دسته قابل تفکیک است:

1. بهینهسازی مصرف انرژی

اندازهگیری و کنترل دقیق پارامترهایی مانند دما، فشار و دبی میتواند از مصرف بیرویه انرژی جلوگیری کند. بهعنوان مثال، در یک سیستم بخار، نظارت دقیق بر فشار و دمای بخار باعث میشود دیگ بخار در شرایط بهینه کار کند و از مصرف اضافی سوخت جلوگیری شود.

2. کاهش ضایعات مواد اولیه

در صنایع غذایی، دارویی یا پتروشیمی، استفاده بیشازحد از مواد اولیه ممکن است نهتنها هزینهبر، بلکه خطرآفرین باشد. ابزار دقیق میتواند مصرف دقیق را اندازهگیری کند، نشتها را شناسایی کرده و نرخ اختلاط را با دقت تنظیم کند.

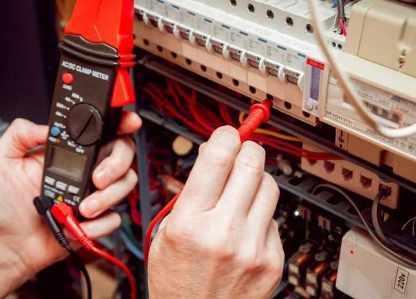

3. جلوگیری از توقف خط تولید

با نصب حسگرها و آنالایزرهای پایش وضعیت، خرابیهای احتمالی تجهیزات قابل پیشبینی و پیشگیری هستند. بدین ترتیب از توقفهای ناگهانی که هزینهبر و زمانبر هستند، جلوگیری میشود.

4. افزایش بهرهوری نیروی انسانی

در فرآیندهای خودکار، بسیاری از وظایف نظارتی و کنترلی که پیشتر توسط انسان انجام میشد، به تجهیزات ابزار دقیق واگذار میشود. این موضوع باعث تمرکز کارکنان روی فعالیتهای باارزشتر و کاهش هزینههای انسانی میشود.

5. کاهش هزینههای نگهداری و تعمیرات

با استفاده از ابزار دقیق، میتوان دادههایی دقیق در خصوص عملکرد تجهیزات بهدست آورد و بر اساس آن برنامهریزی تعمیر و نگهداری را انجام داد. این رویکرد از خرابیهای بزرگ و هزینههای ناگهانی جلوگیری میکند.

پیشنهاد میکنیم « رطوبت سنج دیجیتال لوترون مدل LUTRON PMS-۷۱۴ » را مشاهده و مطالعه کنید.

رطوبت سنج خاک لوترون LUTRON PMS-714 یکی ازموثر ترین تجهیزات اندازه گیری حساس و دقیق رطوبت خاک و سایر مواد جامد است که بطور گسترده در محیط های مختلف طبیعی و صنعتی بویژه در پروسس های مواد مختلف در صنایع کاربرد فراوان دارد. رطوبت سنج دیجیتال لترون دارای حسگری است که در اثر تغییرات رطوبت هوا جریان الکتریکی تولید می کند.این دستگاه برای اندازه گیری و کنترل میزان رطوبت خاک و سایر موارد مشابه استفاده میشود. دامنه اندازه گیری رطوبت آن بین 0 تا 50 درصد رطوبت موجود در محیط تحت آزمایش است.رزولوشن آن 1 در صد و دقت اندازه گیری آن ( 5% F.S +5d) ± است.

مهمترین تجهیزات ابزار دقیق برای کاهش هزینههای تولید

در انتخاب تجهیزات ابزار دقیق برای کاهش هزینههای تولید باید دقت زیادی به خرج داد. هر تجهیز باید متناسب با فرآیند، شرایط محیطی، و دقت موردنیاز انتخاب شود. انتخاب نادرست یک تجهیز نهتنها تأثیری بر کاهش هزینه ندارد، بلکه ممکن است خودش منبع خرابی، وقفه و افزایش هزینه باشد.

مهمترین تجهیزاتی که به کاهش هزینههای تولید کمک میکنند عبارتاند از:

1. دبیسنجها (Flow Meters)

این تجهیزات میزان جریان سیال (مایع یا گاز) را اندازهگیری میکنند. در بسیاری از صنایع، دبیسنجها در کنترل مصرف سوخت، آب، بخار یا مواد شیمیایی استفاده میشوند. دقت بالا در اندازهگیری دبی میتواند از مصرف بیرویه جلوگیری کرده و باعث صرفهجویی مستقیم شود.

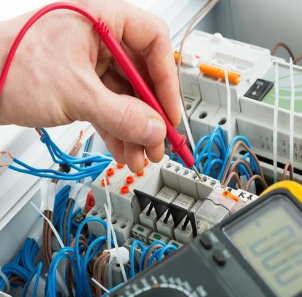

2. سنسورهای دما و فشار

اندازهگیری دقیق دما و فشار نهتنها برای کیفیت محصول بلکه برای بهرهوری انرژی و ایمنی نیز حیاتی است. سنسورهای دقیق میتوانند عملکرد سیستم گرمایشی، سرمایشی و پمپها را بهینه کنند و از کارکرد غیرضروری جلوگیری نمایند.

3. آنالایزرهای گاز و مایع

این تجهیزات ترکیب شیمیایی را اندازهگیری میکنند و در فرآیندهایی که دقت در اختلاط، خلوص یا درصد ترکیب اهمیت دارد، بهشدت مؤثر هستند. خطای انسانی در این موارد میتواند به تولید محصولات بیکیفیت و اتلاف مواد اولیه منجر شود.

4. سطحسنجها (Level Transmitters)

سطحسنجها مانع از سرریز یا خالی شدن بیشازحد مخازن میشوند. این تجهیزات برای مدیریت ذخایر مواد اولیه و کنترل تغذیه سیستمهای اتوماتیک ضروری هستند و به بهینهسازی انبارش کمک میکنند.

5. کنترلرهای PID و PLC

این تجهیزات در حلقههای کنترل اتوماتیک استفاده میشوند. عملکرد آنها در واکنش دقیق به تغییرات فرآیند و صدور فرامین اصلاحی، باعث تثبیت عملکرد و کاهش نوسانات غیرضروری میشود.

.

نکات مهم در انتخاب و نصب ابزار دقیق

انتخاب و نصب ابزار دقیق، فرآیندی است که باید با دقت، دانش فنی و توجه به نیاز واقعی صنعت انجام شود. بسیاری از پروژههای ناموفق در زمینه کاهش هزینهها، به دلیل انتخاب نادرست تجهیزات یا نصب غیرحرفهای آنها بودهاند.

نکات مهم در این زمینه عبارتاند از:

1. شناخت دقیق نیاز فرآیند

هر تجهیز ابزار دقیق باید با توجه به نوع سیال، شرایط دما و فشار، ویژگیهای فیزیکی محیط و نیازهای دقت انتخاب شود. بهعنوان مثال، یک فلومتر الکترومغناطیسی برای سیالات رسانا مناسب است، اما برای سیالات غیررسانا کارایی ندارد.

2. رعایت استانداردها

ابزار دقیق باید با استانداردهای صنعتی جهانی مطابقت داشته باشد، از جمله استانداردهای IEC، ISA، یا ASTM. این استانداردها هم در انتخاب و هم در نصب، الزامات مشخصی را تعیین میکنند که رعایت آنها به افزایش دقت و طول عمر سیستم کمک میکند.

3. طراحی و نصب اصولی

جانمایی، کابلکشی، کالیبراسیون و تست تجهیزات، همگی باید توسط افراد متخصص انجام شود. عدم رعایت فواصل صحیح، ارتینگ، یا حتی پیچاندن نادرست کابلها میتواند بر دقت اندازهگیری تأثیر بگذارد.

4. آموزش پرسنل

حتی دقیقترین تجهیزات نیز در صورتی که اپراتورها یا تکنسینها آموزش ندیده باشند، نمیتوانند کارایی کامل داشته باشند. آشنایی با کارکرد، روش خواندن دادهها و واکنش صحیح به هشدارها باید آموزش داده شود.

5. نگهداری پیشگیرانه

کالیبراسیون دورهای، تمیزکاری، بررسی وضعیت اتصالات و بهروزرسانی نرمافزارها، از جمله کارهایی است که باید بهصورت منظم انجام شود تا از انحراف دادهها یا خرابی سیستم جلوگیری گردد.

جمعبندی

در فضای رقابتی صنعت امروز، تنها سازمانهایی موفق هستند که بتوانند تولید خود را با کمترین هزینه و بالاترین کیفیت مدیریت کنند. استفاده از تجهیزات ابزار دقیق، یکی از مؤثرترین و کارآمدترین روشها برای رسیدن به این هدف است. این تجهیزات نهتنها اطلاعات دقیق و بهموقع از فرآیندها ارائه میدهند، بلکه با کنترل خودکار متغیرها، بهرهوری را افزایش میدهند، از اتلاف منابع جلوگیری میکنند و هزینههای عملیاتی و نگهداری را بهطور محسوس کاهش میدهند.

ابزار دقیق بهعنوان قلب تپنده سیستمهای کنترل صنعتی، میتواند در تمام مراحل تولید از مدیریت مصرف انرژی تا بهینهسازی ترکیب مواد اولیه و پیشبینی خرابی تجهیزات ایفای نقش کند. با انتخاب درست این تجهیزات، نصب اصولی و اجرای برنامههای نگهداری پیشگیرانه، میتوان علاوه بر ارتقای کیفیت و ایمنی، هزینههای مستقیم و غیرمستقیم تولید را کاهش داد.

مدیران، مهندسان و کارشناسان فنی باید بدانند که ابزار دقیق، صرفاً یک ابزار نظارتی نیست، بلکه یک «سرمایهگذاری استراتژیک» در مسیر رشد، پایداری و سودآوری سازمان است.

آیا به ابزاردقیق حرفه ای متناسب با حوزه فعالیت و کسب و کارتان نیاز دارید؟

تیم مجرب سازه گستر پایتخت به پشتوانه 25 سال سابقه درخشان، آماده ارائه خدمات تامین انواع ابزاردقیق مورد نیاز شماست. همین حالا تماس بگیرید !

[ شماره تماس : 32 20 17 66 - 021 ]

[ مشاوره با کارشناسان سازه گستر پایتخت ]